汪晟 陈静/文 陈哲/供图

“制动梁3D智能检测机扫描完成,无裂纹、无变形,各项参数达标!”2月2日,在杭州北车辆段乔司检修车间检修大库里,随着制动梁3D智能检测机的绿色指示灯亮起,清晰的语音提示打破了清晨的宁静。

这台搭载高清视觉识别与三维建模技术的智能设备,正以0.3秒/帧的速度对货车制动梁进行全方位扫描,它的速度比人工肉眼排查快30倍,数据实时回传后台AI系统比对分析。同时,检修师傅们紧盯屏幕同步复核细节,人机协同开启货运检修“春运模式”。

作为长三角铁路货运检修核心枢纽,乔司检修车间承担着沪昆线、宣杭线及周边地区货运列车的检修重任,是保障长三角地区民生物资、春耕农资、工业原材料运输的关键一环,其检修效率直接关系到区域物流循环畅通。

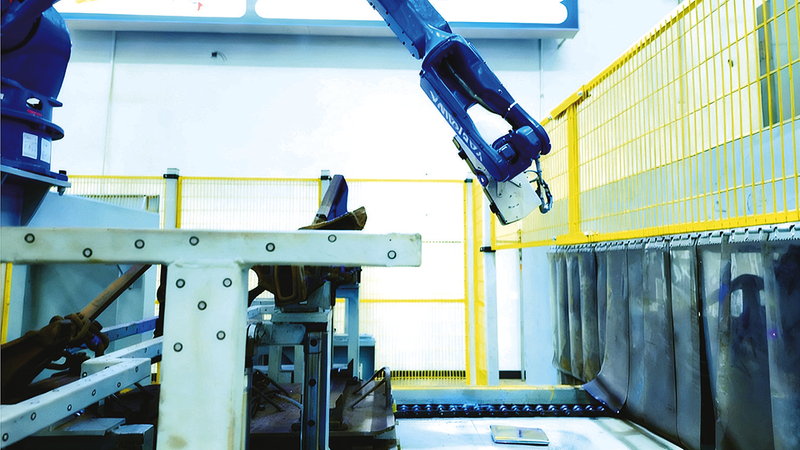

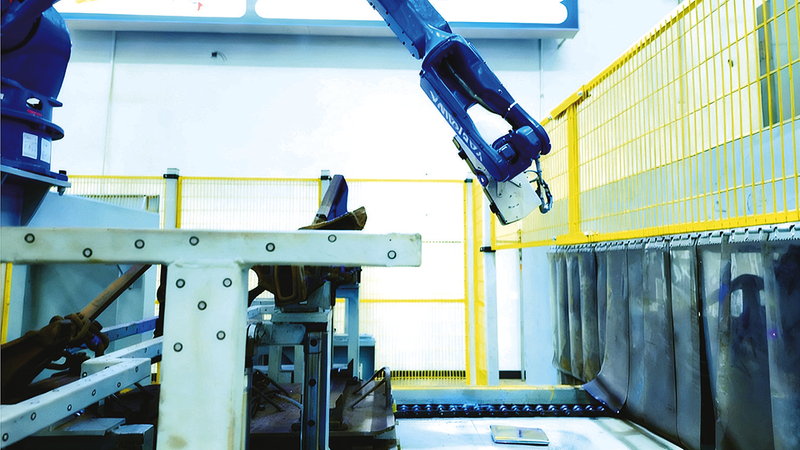

车间里,470余名“检修工匠”与智能机器狗、轴承仓储机器人、枕簧检测机器人组成“黄金搭档”,在检修现场忙碌不停。从空车入线检查到转向架拆解,从制动系统调试到轮轴精准选配……人机配合的身影贯穿检修全流程,日均可完成64辆货车的检修任务,成为新质生产力赋能春运的生动场景。

另一侧,轴承智能仓储区内,一场“人机协作秀”也正在上演:人工完成轴承初步清洁后,仓储机器人立刻接棒,根据型号自动调整抓取力度,8秒内完成抓取、转运、码放全流程,将超30公斤的重型轴承精准堆至3.5米高的货架上。

“以前搬重型轴承得两人搭手,弯腰弓背走几十米,费力还易磕碰,数据全靠手写记录,遇到春运高峰经常要加班到深夜,微信步数天天破3万步。”有着12年仓储管理经验的孔陈,一边盯着机器人作业,一边手持终端核对数据,指尖在屏幕上快速滑动,“车间智能化改造后,机器人零差错转运,我们从‘体力搬运工’变成了‘智能管理员’,能专心做精细检测。现在人机配合效率翻倍,春运单日就能安全转运260余套轴承,比往年同期多了80多套。”

转向架检修流水线旁,枕簧检测机器人正按车型自动调整参数,机器手3秒内就完成了单根枕簧的尺寸扫描,数据实时与标准参数比对。“机器人负责精准扫描和数据比对,我们重点排查隐性隐患。”车辆钳工龚清峰站在检修线旁,仔细检查机器人筛选出的合格枕簧。作为车间里“懂技术、通智能”的青年骨干,他见证了车间的智能化转型,“不同车型的枕簧弹性要求不一样,以前人工选配一组耗时40多分钟,还容易混淆参数。为了跟上智能设备的节奏,我们参加了车间组织的AI操作、参数解读培训,现在机器人18分钟就能搞定初检,我们只聚焦复核把关,既快又准!”

在轮轴智能选配库内,红色智能天车将轮轴吊运至检测工位,高精度激光测量仪扫描直径、圆度等尺寸,误差超0.01毫米立即报警。“这是优质的轮轴检测系统,实现尺寸测量、故障识别全自动化。”有着20年检修经验的老技师介绍,“以前人工选配靠经验,耗时还易出错,现在系统会根据车型载重、线路工况自动匹配最优方案,我们从‘经验型工匠’变成了‘技术型参谋’,专注做好装配和隐患排查,效率提升了30%以上。”

“通过优化人机衔接,单辆货车检修时长平均从3小时压缩至1.1小时左右。‘智能化’让我们在保证检修质量的同时,提高了检修效率,运力储备更加充足,完全能应对春运期间可能出现的工作量波动。”车间主任王国民介绍。